對(duì)冷阱的主要要求

①蒸氣滅菌的冷阱筒體應(yīng)按真空和0.2~0.3MPa工作壓力的壓力容器規(guī)范設(shè)計(jì)和制造,筒體和冷凝管的材料最好用

00Cr17Ni14Mo2(316L),要求較低時(shí)也可用304不銹鋼。

②簡(jiǎn)體的泄漏率應(yīng)小于1×10-3Pa·m2/s。

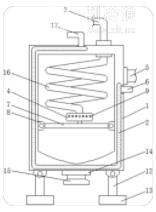

③冷阱芯體凝結(jié)表面在氣流通路上應(yīng)分布均勻或前疏后密,應(yīng)注意冷凝管(或板)間在滿負(fù)荷結(jié)冰后,還應(yīng)有足夠的氣流通道,以免流阻過大使冷阱效率降低。在一60℃的低溫時(shí),冷阱中流動(dòng)阻力增加1Pa,將要求制冷機(jī)的蒸發(fā)溫度降低3.5℃,因此損失是很大的。另外,流阻過大,可能造成結(jié)冰不均勻甚至阻塞通道,使水蒸氣未經(jīng)凝結(jié)就從芯體外部短路進(jìn)入真空泵的抽氣口。冷凝管和其支架的布置,應(yīng)盡量避免阻塞氣流通道,也不應(yīng)有經(jīng)進(jìn)口到真空泵抽氣口間的短路空間。

④應(yīng)根據(jù)拎阱中氣流流場(chǎng)分析,將抽真空管口安放在不凝性氣體集中而水蒸氣很少的部位。以免水蒸氣進(jìn)人真空泵污染泵油。例如進(jìn)入冷阱的水蒸氣都要通過冷凝盤管(或板)后才能達(dá)到真空泵抽氣口,抽氣口應(yīng)設(shè)在水蒸氣流線的末端,且位于該處空間1/31/2高度處,因?yàn)榭諝獗人魵庵兀蟛糠挚諝鈺?huì)集中在此高度區(qū)域內(nèi)。

⑤冷阱內(nèi)部的所有表面均應(yīng)光滑,便于清洗,清洗后能排凈全部殘水。從清洗方便來看板式凝結(jié)表面比管式的好。冷阱內(nèi)所有表面不得有凹坑或積污之處,也不得有滅菌的死角。外接管路應(yīng)水平或向內(nèi)下方傾斜,盲管和滅菌時(shí)應(yīng)關(guān)閉的閥門接管的長經(jīng)比1/d≤3,清洗水管在進(jìn)水閥關(guān)閉后,應(yīng)能流盡管中殘水,還應(yīng)能對(duì)管內(nèi)表面進(jìn)行滅菌。

⑥冷阱應(yīng)有足夠的冷凝表面積,醫(yī)藥凍干機(jī)可按擱板面積的

0.9~1.4倍來匹配冷阱的冷凝表面積。

直膨式冷阱每根冷凝管的長度不宜太長,其管內(nèi)制冷劑的阻力損失以產(chǎn)生的溫降小于1~1.5℃為限。

氟系統(tǒng)冷阱的冷凝管應(yīng)有良好的回油措施和停機(jī)后的自動(dòng)收液功能。氨系統(tǒng)冷阱應(yīng)能用熱氨將管內(nèi)氨液全部排出,以免化冰和滅菌時(shí)造成制冷系統(tǒng)內(nèi)過高的低壓。