冷阱供冷的特點如下。

①憐負荷變化大,其最小負荷只有最大負荷的幾分之一,甚至十幾分之一,即在解吸干燥后期,制冷機幾乎處于“零負荷”下工作。

②所有冷凝盤管在凍干周期中不能停止供冷,否則會出現已凝結的冰的遷移。

③工作溫度低,時間長。

④每一凍干周期均需由常溫降至工作溫度,即有變工況運行階段,這對于不適合變工況運行的復疊式制冷機的運行帶來一定困難。

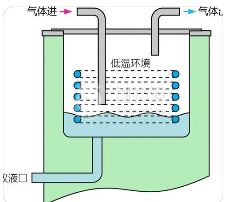

醫藥凍干機工作時冷阱的蒸發溫度為一50~一70℃的低溫,這只有采用低溫用兩級壓縮直接蒸發的氟利昂(如R404A、R507R22等)制拎系統才能達到。若用氨制冷,則因離氨的疑固點

(一77.9℃)太近,運行不安全,而且壓比太大,運行效率低,排溫過高,使潤滑油和制冷工質變質分解,因此是不適宜的(凍干共熔點高于一30℃的藥品凍干機也可采用氨作制冷劑)。

但是氟利昂(如R404A等)與潤滑油能互溶,由壓縮機排氣帶到制冷系統中的潤滑油必須能在運行過程中自動帶回壓縮機,才能保證壓縮機和系統的正常運行。為此,一般此類壓縮機不設能量調節裝置(因能量變小時帶不回油),也不并聯運行(避免相互串油),除非系統中有特殊回油措施,即每臺壓縮機所構成的制冷系統是各自獨立的。這種系統的構成所帶來的問題是:制冷機的冷量是按最大負荷確定的,而解吸干燥階段,特別是后期,負荷很少,壓縮機處于“零負荷”下運行,運行工況惡劣,必須采取冷熱抵消等

措施改善其運行條件。再者壓縮機的電機長時間處于“小負荷”下

“空轉”,能量會白白消費了。若采用載冷介質間接制冷,雖然可以停開部分壓縮機來調節冷量,但增加了一次傳熱溫差,使蒸發溫度進一步降低。在如此低的溫度下降低蒸發溫度,單位壓縮功將增加很多。加之載冷介質循環的功耗變成熱量還要消耗一部分冷量。二者綜合起來,幾乎要使能耗成倍增加,因此采用間接制冷方式也是不可取的。由于冷阱制冷耗能在藥品成本中所占比例很小,所以不大引起人們的關注,醫藥凍干機冷阱的氟制冷系統仍采用各自獨立的系統。但是凍干食品的售價低,其加工成本特別引人注目,若仍采用這種系統,其能量的浪費將不可忽視。

如前所述,食品凍干機冷阱的蒸發溫度為一35~一45℃即可,采用兩級壓縮循環氨制冷系統亦可滿足要求。氨與潤滑油不相溶,經壓縮機排氣帶出的潤滑油是靠集油器收集并處理后再用人工或自動加入壓縮機再次使用的,以保證壓縮機的正常運行。

它不是利用回氣速度將油帶回壓縮機中的,回氣量的減少對制冷機的正常運轉沒有影響。因此這類壓縮機本身就有能量調節裝置。多臺機組組成的制冷系統也是并聯運行的,因而可以用停開部分壓縮機來調節能量。對于冷阱來說,可以根據其冷負荷的需要來調節開啟的臺數和工作的氣缸數,大大降低制冷機的能耗。

因此,一臺凍干機的冷阱,其壓縮機應配兩臺以上。只配一臺時,既不能相互備用,又不能調節能量的幅度,是不合理的。