其他類型板式熱交換器的結(jié)構(gòu)常見的用于液一液換熱的板式熱交換器也可用于相變換熱(蒸發(fā)或冷凝),但效果較差為了適用于相變換熱,有專用的板式蒸發(fā)器和板式冷凝器。

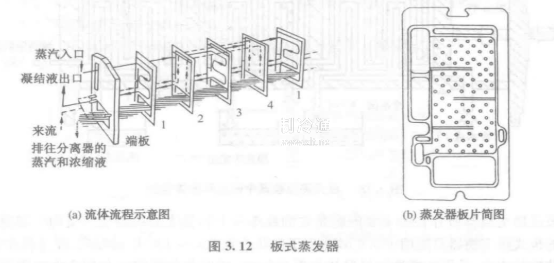

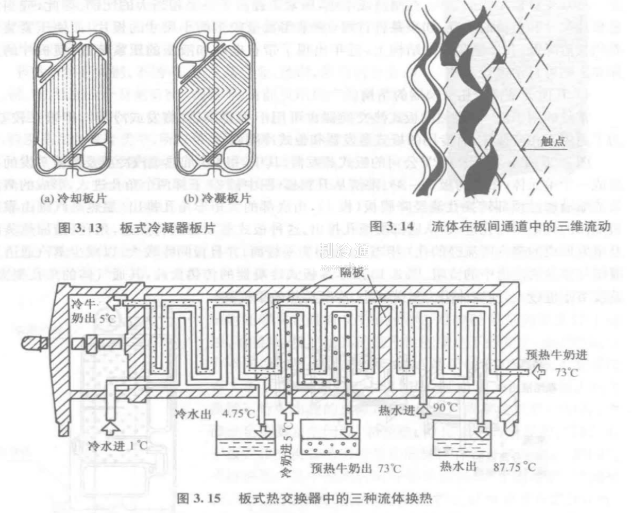

圖3.12所示為英國APV公司的板式蒸發(fā)器。其中,每4塊加熱蒸汽冷凝及溶液蒸發(fā)的板組成一個單元體(圖中為板1一4)。溶液從升膜板(圖中板2)下部兩個角孔進(jìn)入,形成的蒸汽及濃縮液通過頂部轉(zhuǎn)換孔流經(jīng)降膜板(板4),由底部的大矩形角孔排出。加熱蒸汽則由靠近板側(cè)面的大矩形角孔進(jìn)入,從底部凝液孔排出,這種板式蒸發(fā)器的特點(diǎn)是,角孔(指加熱蒸汽及蒸發(fā)形成的蒸汽所流經(jīng)的孔)相當(dāng)大,板面為平板面,并且板間距較大,以減少蒸汽通道及凝結(jié)與蒸發(fā)兩流道中的流阻。圖3.13所示為板式冷凝器的傳熱板片,其通氣體的角孔很大,波紋節(jié)距也較大,使流體阻力顯著減小,冷凝傳熱效果提高,

由于板式熱交換器是由若干傳熱板片疊裝而成,板片很薄且具有波紋形表面,因而帶來

一系列優(yōu)點(diǎn)。由于波紋板片的交叉相疊使通道內(nèi)流體形成復(fù)雜的二維或三維流動(圖3.14)和窄的板間距,大大加強(qiáng)了流體的擾動,因而能在很小的數(shù)時形成湍流和高的傳熱系數(shù)。

臨界雷諾數(shù)在10~400范圍內(nèi),具體數(shù)值取決于幾何結(jié)構(gòu)),附錄A中列有一般情況下板式熱交換器的傳熱系數(shù)值,據(jù)資料介紹,在同一壓力損失下,板式熱交換器每平方米傳熱面積所傳遞的熱量為管殼式的6一7倍。加之板片很薄,其緊湊性約為管殼式的3倍,可達(dá)到300m2/m以上,在同一熱負(fù)荷下其體積為管殼式的1/5~1/10.對于可拆式板式熱交換器不僅清洗、檢修方便,而且可按需要,方便地通過增減板片數(shù)和流程的多種組合,達(dá)到不同的換熱要求和適應(yīng)不同的處理量。此外,在板式熱交換器中還可以通過采用加裝隔板的辦法在臺熱交換器中實(shí)現(xiàn)三種以上流體之間的熱交換。如圖3.15所示為同時與三種流體換熱,進(jìn)行牛奶的巴氏殺菌(從約73℃的預(yù)熱牛奶加熱到85℃)、熱回收(從85℃冷卻到17℃)和冷卻(從17℃冷卻到5℃)。

板式熱交換器所存在的主要問題是它的操作壓力和溫度的提高受到結(jié)構(gòu)的限制。國內(nèi)一般的板式熱交換器只能用于0.6MPa以下的壓力和120~150℃的溫度。經(jīng)過板片型式和框架結(jié)構(gòu)的改進(jìn),采用新型的密封墊片和板片材料,耐壓和耐溫均已有相當(dāng)大的提高。現(xiàn)在國內(nèi)生產(chǎn)的板式熱交換器的最大單片面積達(dá)到2.0m以上,最高工作壓力1.6MPa,最高工作溫度200℃。對于許多工業(yè)的熱工過程,尤其是流體有腐蝕性而必須使用貴重金屬材料制造的,在壓力1.5MPa和溫度150℃以下的條件下,存在板式熱交換器逐漸取代管殼式的趨勢。至于板式熱交換器由于流道狹窄和角孔的限制而難以實(shí)現(xiàn)大流量運(yùn)行的問題,由于大型板式熱交換器的出現(xiàn)和采用多段并聯(lián)操作的方法使得它已不能成為主要的問題。