采用鉬酸鋰時,金屬材料的腐蝕形態為全面腐蝕。鉬酸鋰在碳素鋼表面形成含有鉬化物的致密的氧化鐵膜。在同時采用鉬酸鋰和氫氧化鋰時,對碳素鋼、90/10和70/30銅鎳合金,都有良好的緩蝕效果。即使在碳素鋼和銅鎳合金連接的構件中,鉬酸鋰對異種金屬連接處的接觸腐蝕和間隙腐蝕,也有良好的緩蝕作用。鉬酸鋰在高溫下也有良好的緩蝕效果。

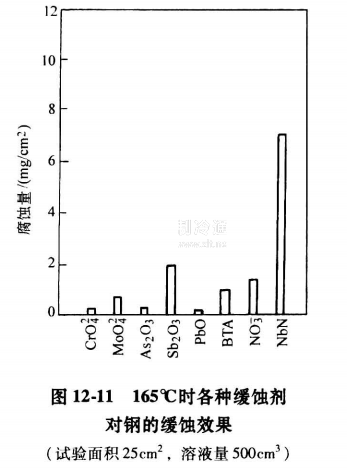

如圖12-11和圖12-12所示,在165℃和185℃時,鉬酸鋰有較好的緩蝕效果。

但是,據資料介紹,鉬酸鋰的氧化性較弱,在溴化鋰溶液中的溶解度也較低,僅為0.017%,不易形成保護膜。鉬酸鋰緩蝕劑的造膜過程可長達48h,鉬酸鋰的添加量為質量分數0.015%,氫氧化鋰的當量濃度為0.06~0.07N。在形成穩定的保護膜之前,部件表面會產生大量的氫氣。在形成保護膜之后,需將溶液放出,灌注新溶液后,機組再投入運轉。

為了在制冷循環中取得更好的緩蝕效果,可以采取下列措施:

1)在制造過程中,對各主要熱交換設備進行造膜的預處理。

2)在溶液中添加硼化物,促進保護膜的形成,防止沉淀物的發生。

3)在溶液中添加硫酸鹽,保持鉬酸鋰的溶解度和緩蝕作用。溶液中鉬酸鋰的添加范圍為質量分數0.005%~0.018%,硫酸鹽的添加范圍為質量分數0.005%~0.01%。

目前,在研制高溫下使用、而且產生氫氣較少的緩蝕劑方面也取得了進展。