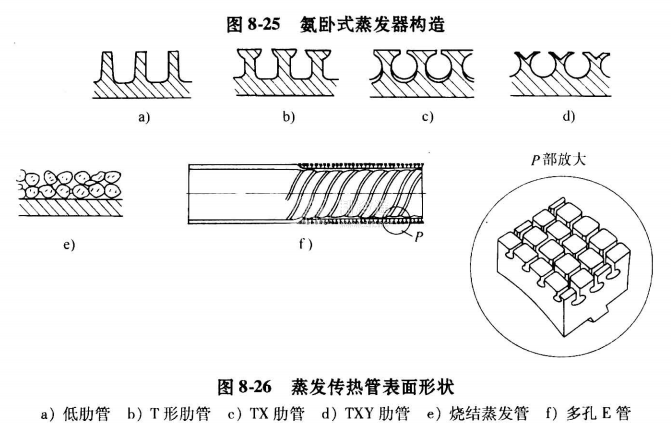

氨臥式蒸發器的傳熱管用鋼管。鹵代烴類制冷劑的臥式蒸發器一般用純銅管或鋁黃銅管。為了強化傳熱,國內外研制出許多新型傳熱管,這些蒸發傳熱管表面形狀如圖8-26所示。

圖8-26a的低肋管是最先開發出的強化蒸發傳熱管之一。它比光管增大了傳熱面積,具有較高的傳熱系數,低肋銅管有肋片距0.5~1. 6mm等,其結構一般和冷凝器所用低肋管相同。

圖8-26b的T形低肋管是通過專用機床滾軋成形的。其結構特點是管外表面上具有一系列帶螺旋狀的T字形肋片。對T字形肋片進一步加工,使肋片表面間為一道道寬度只有0.2~0.25mm的狹窄小縫,小縫下面是較寬的螺旋狀隧道,形成雙凹形孔穴結構,這就成為圖8-26c的,TX肋管。將T字形肋片頂部開槽切割,可以得到圖8-26d的Y形的,TXY肋管。

目前生產高效蒸發管有代表性的美國Wolverine管子公司生產的Turbo-B專利高效蒸發管,其以公稱外徑為基礎的傳熱系數可高達4000~5000 W/m2·K以上,被廣泛應用于大型螺桿和離心冷水機組中。

圖8-26e是燒結蒸發管,其表而用高溫燒結、火焰噴涂、電鍍、電腐蝕方法成形。這種傳熱管表面的多孔燒結金屬層供發生氣泡成核作用,因此大大提高了蒸發器傳熱效率。但是,燒結金屬層表面質量難以控制,生產成本較高,為此,根據燒結金屬層形成多孔原理,改用簡易而特殊的無切削機械加工方法形成圖8-26f的多孔E管。多孔E管的表面結構,提供了大量而穩定的汽化核心,使流體的汽化過程,變成在隧道壁上進行效率較高的液膜蒸發。國內實驗結果表明,多孔E管的熱流密度,可比低肋管提高36%,可比低肋管節省26%的傳熱面積。多孔E管在由泡核沸騰轉向膜狀沸騰時的臨界熱負荷,也比光管高80%,這使多孔E管容易適應操作過程中熱負荷的波動,因此目前在滿液式蒸發器中使用較多。