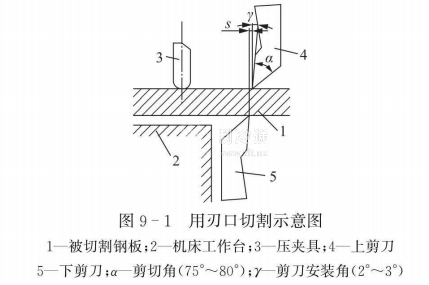

放樣和劃線之后就是下料。采用機(jī)械剪切下料是工業(yè)生產(chǎn)中最廣泛采用的方法。常用的機(jī)械剪切下料多采用圓盤剪和龍門剪板機(jī),而以龍門剪板機(jī)的應(yīng)用最為廣泛,但通常只能做直線剪切,剪切長(zhǎng)度也受到機(jī)床跨距的限制,一般最大剪切長(zhǎng)度為2 000^-2 500 mm,厚度為32 mm。如圖9一1所示.把需要剪切的鋼板放在兩把剪刀之間,當(dāng)上剪刀切人鋼板1/4-1/3厚度時(shí),鋼板上所受剪力超過(guò)其抗剪強(qiáng)度而被剪斷。

因此,鋼板剪口斷面上約有1/4板厚是光亮的剪切口,其余是粗糙的剪斷層。如圖9一1所示,上、下刀刃之間,山于間隙S的存在,剪切過(guò)程不屬純剪切,而是伴隨著彎曲作用,這時(shí)剪切面上月區(qū)(見(jiàn)圖9一2)鋼板受到一個(gè)向下的彎曲力。如在斜口剪板機(jī)上剪切鋼板時(shí),被剪下部分還受到上剪刀將它撥開(kāi)(沿AE線)的彎曲力。因此剪下來(lái)的鋼板在彎曲的作用下扭曲變形。當(dāng)所剪鋼板是厚而窄的條板時(shí),扭曲變形特別顯著,所以剪切后應(yīng)矯平。

就壓力容器而言,零件采用沖壓落料的大多為塔內(nèi)件,如泡帽、浮閥、山形螺栓板、異形墊片等,而承壓殼體零件只有鋼瓶類容器,其上、下兩半殼體采用沖壓落料。其工作原理屬?zèng)_切下料。即在350t沖床上安裝由上、下沖減模組成的沖裁模具,板料(一般為卷料)進(jìn)人模具后經(jīng)定位、預(yù)壓、沖裁下料、卸料四個(gè)工步一次完成。經(jīng)落料的毛坯即為半球體的圓形坯料。沖壓落料大多用在批童(多達(dá)數(shù)十萬(wàn)件)生產(chǎn)中,小批量零件很少采用,因?yàn)闆_切模具較昂貴。