目前使用的制冷劑(特別是氟利昂類制冷劑)多具有強烈的滲透性,因此,要求制冷系統必須具有良好的氣密性能。在完成吹污工作后,必須對制冷系統進行認真、細致的氣密性試驗。

壓力試驗

試驗壓力的大小通常由制冷系統所使用的制冷劑品種和試驗部位的不同來確定。

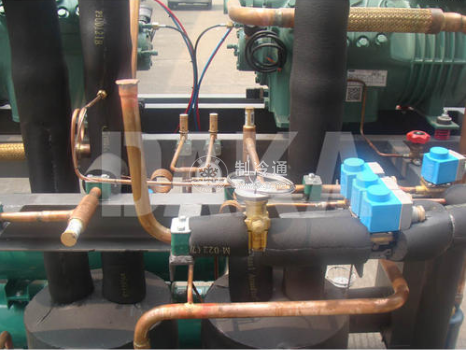

氟利昂系統中,因對殘留水量有更為嚴格的要求,故多采用工業氮氣進行試驗。圖6-3所示為R12制冷系統壓力試漏示意圖。其操作步驟如下。

(1)氮氣瓶通過減壓閥,與制冷壓縮機的排氣多用通道連接好。

(2)關閉除排氣旁通口以外制冷系統所有通向大氣的閥門,打通系統中所有的閥門。

(3)打開氮氣瓶閥門,讓系統先充氮升壓到0.3~0. 5MPa,做初步試漏,認為基本無泄漏后,再對高壓部分和低壓部分分別進行具體的壓力試驗。

(4)加壓到低壓系統的試驗壓力值,待壓力平衡后記下壓力表的具體讀數和環境溫度。保持6h,允許壓降在0.02MPa以下,繼續保持18~24h,在環境溫度變化不大的情況下,若表壓無變化,即認為低壓壓力試漏合格。

(5)關閉熱力膨脹閥前的截止閥或手動旁通閥,只向系統的高壓部分充壓到高壓系統的試驗壓力值,待壓力平衡后記下壓力表的具體讀數和環境溫度。保持6h,允許壓降在0.02MPa以下,繼續保持18~24h,在環境溫度變化不大的情況下,若表壓無變化,即認為高壓試漏合格。

壓力試驗中應注意以下幾點。

(1)若壓縮機(或系統)本身無壓力顯示儀表,試驗時可能臨時安裝。如設備可安裝壓力顯示儀表,最好在高、低壓系統分別永久性地裝上真空壓力表,這不僅方便壓力試驗,也便于日常操作、調整和檢修。

(2)若發現系統泄漏,但檢漏困難,可對壓縮機、冷凝器和蒸發器等各管、部件分開進行壓力試驗,以縮小檢漏范圍。

(3)壓力試驗的壓力氣源也可采用先經干燥過濾,再經壓縮機壓縮后的壓縮空氣,但試驗結束后必須對系統進行嚴格的真空處理。

(4)小型制冷系統的壓力試驗必須用干燥氮氣進行。