在壓力試漏工作完成后就進(jìn)行真空試漏。真空試漏的目的有兩個(gè),一是檢查系統(tǒng)在真空條件下的密封性,二是抽除系統(tǒng)中殘留的氣體和水分。

從制冷工作原理知道:制冷劑在制冷系統(tǒng)內(nèi)循環(huán)流動(dòng)時(shí),它的狀態(tài)是在不斷變化著,壓縮時(shí)為氣體,冷凝后變?yōu)橐后w,蒸發(fā)后又變?yōu)闅怏w,但屬于不凝性的空氣或氮?dú)庠诔叵禄蛟谝话愕牡蜏叵率遣粫?huì)凝結(jié)為液體的。這部分不凝性氣體存在于冷凝器中并占去了部分容積,從而影響了冷凝器的散熱能力,使冷凝壓力升高,影響正常的制冷效果,所以一定要把系統(tǒng)中不凝性氣體抽盡。

根據(jù)有關(guān)規(guī)定:進(jìn)行真空試驗(yàn)時(shí),氟利昂系統(tǒng)內(nèi)的壓力應(yīng)降到5. 33kPa以下(即真空度要在96. 0kPa以上),并在8h內(nèi)壓力的回升不超過1. 33kPa以下。對(duì)真空度的要求,也應(yīng)隨著各地大氣壓力不同而異,一般來說,用當(dāng)?shù)禺?dāng)天的大氣壓力乘上0.96的系數(shù)即為所需抽的真空度。

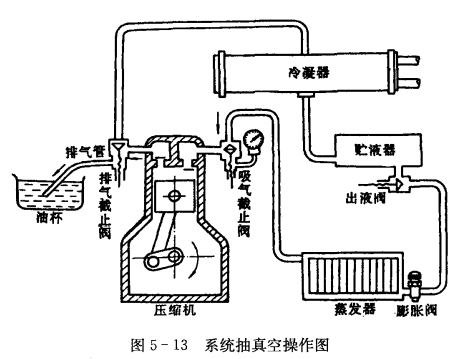

進(jìn)行真空試漏時(shí),應(yīng)采用真空泵來抽真空。對(duì)于小型制冷系統(tǒng)或者沒有真空泵的情況下,也可利用制冷壓縮機(jī)本身來抽真空,見圖5-13。具體操作方法如下:

1、關(guān)閉排出閥。打開排出閥上的多用通道或排空閥,以便排放空氣。

2、關(guān)閉系統(tǒng)中通大氣的閥門(如充注閥、放空氣閥等),打開系統(tǒng)中其他所有閥門。

3、放盡冷凝器中的冷卻水,否則會(huì)因冷卻水溫低而使系統(tǒng)內(nèi)的水分不易蒸發(fā),難以被抽盡。

4、將油壓繼電器的接點(diǎn)強(qiáng)迫常通,然后啟動(dòng)一下壓縮機(jī)并立即停車,查看一下旋轉(zhuǎn)方向是否正確,排空孔道中有否排氣,最后才正式啟動(dòng)壓縮機(jī)抽空。抽空時(shí)壓縮機(jī)的吸氣閥不能開大,尤其是大型制冷壓縮機(jī),否則排氣口來不及排氣,有打壞閥片的可能。抽真空應(yīng)分幾次間斷地進(jìn)行,因?yàn)槌槲^快,積聚在系統(tǒng)內(nèi)的水分和空氣亦不易一下子被抽盡。

5、抽好真空后,先關(guān)閉排空孔道,然后停機(jī),以防止停機(jī)后因閥片的不密合而出現(xiàn)空氣倒流現(xiàn)象。